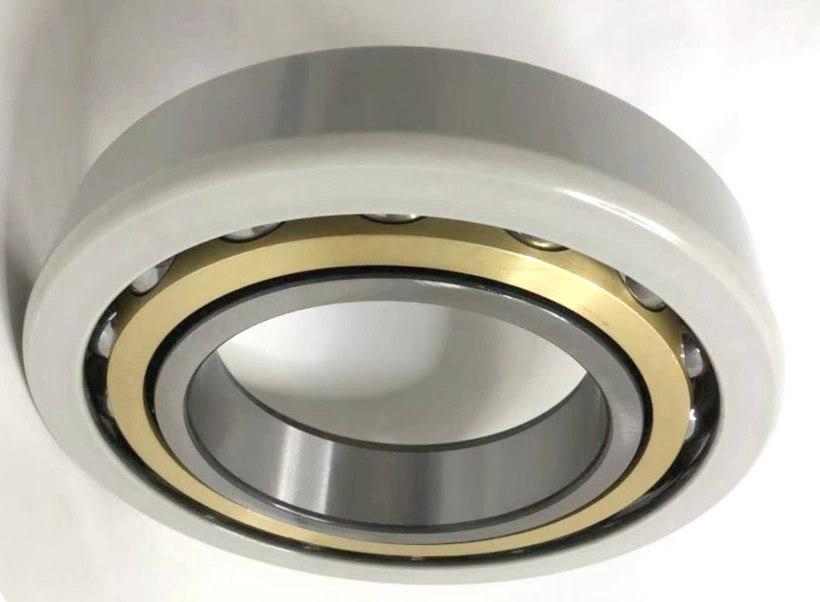

Materialien für Keramiklager:

Keramische Lagermaterialien sind wie folgt,

Innenringe, Außenringe und Rollmaterial:

Zirkonoxid (ZrO2), Siliziumnitrid (Si3N4), Siliziumkarbid (sieh)

Haltermaterial:

PTFE, Nylon 66, Polyetherimid, Zirkonoxid, Siliziumnitrid, Edelstahl oder spezielles Luftfahrtaluminium

Vorteile:

1. Keramik ist korrosionsbeständig, daher eignen sich Keramikwälzlager für den Einsatz unter rauen Bedingungen voller korrosiver Medien.

2. Da die Dichte der keramischen Rollkugel geringer ist als die von Stahl und das Gewicht viel geringer ist, kann die Fliehkraftwirkung des Außenrings während der Rotation um 40 % reduziert werden. Daher wird die Lebensdauer der Keramiklager erheblich verlängert.

3. Keramik wird weniger durch Wärmeausdehnung und -kontraktion beeinflusst als Stahl. Wenn also das Lagerspiel konstant ist, können Keramiklager in einer Umgebung arbeiten, in der sich der Temperaturunterschied drastischer ändert.

4. Da der Elastizitätsmodul von Keramik höher ist als der von Stahl, lässt er sich bei Krafteinwirkung nicht leicht verformen, daher ist es vorteilhaft, die Arbeitsgeschwindigkeit zu verbessern und eine höhere Präzision zu erreichen.

Klassifizierung von Keramiklagern nach Anwendungen:

(1) Hochgeschwindigkeitslager:

Es hat die Vorteile von Kältebeständigkeit, geringer Kraftelastizität, hoher Druckfestigkeit, schlechter Wärmeleitfähigkeit, geringem Gewicht und kleinem Reibungskoeffizienten.

Lager können in Hochgeschwindigkeitsspindeln von 12000 U/min bis 75000 U/min und anderen Hochpräzisionsgeräten verwendet werden

(2) Hochtemperaturlager:

Das Material selbst hat eine hohe Temperaturbeständigkeit von 1200°C und eine gute Selbstschmierung. Betriebstemperatur liegt zwischen 100 °C und 800 °C ohne Ausdehnung durch Temperaturdifferenz.

Daher können Lager in Hochtemperaturanlagen wie Öfen, Kunststoffen und Stahl verwendet werden.

(3) Korrosionsbeständige Lager:

Das Material selbst ist korrosionsbeständig.

Infolgedessen können Lager in starker Säure, starkem Alkali, anorganischem, organischem Salz, Meerwasser und anderen Bereichen eingesetzt werden, wie z. B.: Galvanikanlagen, elektronische Geräte, chemische Maschinen, Schiffbau, medizinische Geräte usw.

(4) Antimagnetisches Lager:

Da Keramik nicht magnetisch ist, absorbiert sie keinen Staub, der das Ablösen der Lageroberfläche verringern kann, wodurch die Laufgeräusche des Lagers reduziert werden.

Daher eignen sich diese Art Lager für Entmagnetisierungsgeräte, Präzisionsinstrumente und andere Bereiche.

(5) Isolierte Lager:

Aufgrund des hohen spezifischen Widerstands können Lichtbogenschäden an Lagern vermieden werden.

Also isolierte Lager (zB. 6316-2Z/C3VL0241) eignen sich für verschiedene elektrische Geräte, die eine Isolierung erfordern.

(6) Vakuumlager:

Aufgrund der einzigartigen ölfreien selbstschmierenden Eigenschaften von Keramikmaterialien kann das Problem überwunden werden, dass gewöhnliche Lager in einer Ultrahochvakuumumgebung keine Schmierung erreichen können.